Gráficos de control para atributos

SPC

En el ámbito de la gestión de calidad y la mejora continua, los gráficos de control para atributos son herramientas esenciales que permiten a las organizaciones monitorear y controlar la calidad de los productos o servicios basándose en características cualitativas. Aunque los gráficos de control para variables se enfocan en datos cuantitativos como medidas numéricas, los gráficos de control para atributos se centran en datos discretos, como la cantidad de defectos o la clasificación de productos como conformes o no conformes.

🔍 ¿Qué Son los Gráficos de Control para Atributos?

Los gráficos de control para atributos son representaciones visuales utilizadas para monitorear características cualitativas en un proceso. A diferencia de los gráficos de control para variables, que se enfocan en mediciones continuas, estos gráficos se centran en la ocurrencia de eventos o el conteo de defectos, permitiendo el control y la evaluación de la calidad del proceso en función de datos discretos.

Características Principales:

- Tipo de Datos: Datos discretos, como el número de defectos en un producto o la proporción de productos defectuosos en un lote.

- Enfoque: Se enfoca en contar defectos o clasificar los productos como conformes o no conformes.

- Objetivo: Identificar la estabilidad del proceso y detectar variaciones anómalas en la proporción o número de defectos.

💡 Beneficios de Usar Gráficos de Control para Atributos:

💡 Beneficios de Usar Gráficos de Control para Atributos:

- Detección Temprana de Problemas: Permiten identificar defectos o problemas en la calidad del producto antes de que se conviertan en cuestiones graves.

- Mejora Continua: Proporcionan datos precisos sobre la frecuencia de defectos, lo que ayuda a ajustar y mejorar los procesos continuamente.

- Estabilidad del Proceso: Aseguran que el proceso se mantenga dentro de los límites aceptables para defectos, garantizando una producción más consistente y confiable a lo largo del tiempo.

Aplicaciones en la Industria:

Los gráficos de control para atributos son ampliamente utilizados en industrias donde es crucial controlar la calidad mediante el conteo de defectos o la clasificación de productos, como en la producción en masa de componentes electrónicos, textiles, o alimentos.

Por ejemplo, en la industria alimentaria, se pueden usar gráficos p o np para monitorear la cantidad de frutas con defectos visibles en una línea de producción. En este caso, el objetivo es asegurar que el porcentaje de productos defectuosos se mantenga dentro de los límites aceptables.

🔍 Cómo Interpretar los Gráficos de Control para Atributos

La interpretación de gráficos de control para atributos es esencial para gestionar la calidad de procesos donde los datos se presentan de forma cualitativa. Estos gráficos te ayudan a identificar patrones, desviaciones y oportunidades de mejora en el control de defectos o productos no conformes. A continuación, una guía paso a paso para interpretar estos gráficos y tomar decisiones informadas:

Verifica si el Proceso Está Bajo Control

- Puntos Dentro de los Límites de Control: Si todos los puntos en el gráfico se encuentran dentro de los límites de control, el proceso se considera bajo control. Esto sugiere que la variabilidad observada en los datos es normal y no requiere intervención inmediata.

- Puntos Fuera de los Límites de Control: La presencia de puntos fuera de los límites de control indica la existencia de causas especiales que afectan al proceso, como un incremento inesperado en el número de defectos. Es crucial investigar estas desviaciones y realizar ajustes para mantener la estabilidad del proceso.

Identifica Patrones y Tendencias en los Defectos

- Secuencias de Puntos Ascendentes o Descendentes: Si observas una tendencia continua en los datos (por ejemplo, un aumento gradual en el número de defectos), esto puede indicar que el proceso está cambiando o que se ha producido un problema nuevo. Aborda estas tendencias rápidamente para evitar que se intensifiquen.

- Patrones Cíclicos: La aparición de patrones cíclicos puede señalar problemas recurrentes o variaciones periódicas en el proceso. Identificar estos ciclos es clave para implementar mejoras y prevenir defectos repetitivos.

Analiza la Variabilidad del Proceso

- Variabilidad Normal vs. Anómala: La variabilidad dentro de los límites de control generalmente es aceptable. Sin embargo, un cambio significativo en la variabilidad, como un grupo de puntos cercanos a los límites de control, puede sugerir inestabilidad. Examina estos patrones cuidadosamente para identificar posibles causas de la variabilidad anómala.

- Distribución de Defectos: Revisa cómo se distribuyen los defectos o productos no conformes a lo largo del tiempo. Un aumento repentino en la frecuencia de defectos puede requerir una acción correctiva inmediata.

Evalúa la Calidad del Proceso

- Comparación con los Estándares de Calidad: Aunque el proceso esté bajo control, es vital compararlo con los objetivos de calidad. Si el proceso cumple con los límites de control pero no con los estándares de calidad, es posible que debas ajustar los procedimientos o realizar mejoras.

- Proporción de Defectos y Conformidad: Evalúa si la proporción de productos defectuosos o no conformes está dentro de un rango aceptable. Un proceso con baja variabilidad, pero con una proporción alta de defectos, indica que se necesita una mejora en la calidad del producto.

Realiza Acciones Correctivas y Preventivas

- Investigación de las Causas Raíz: Si detectas puntos fuera de control o patrones preocupantes, realiza un análisis profundo para identificar las causas raíz de los problemas. Esto puede incluir la revisión de materiales, métodos de trabajo o condiciones operativas.

- Implementación de Mejoras: Tras identificar las causas, aplica acciones correctivas para eliminar los problemas y preventivas para evitar su recurrencia. Monitorea continuamente los gráficos para asegurar que las mejoras estabilicen el proceso y reduzcan la cantidad de defectos.

Interpretar correctamente los gráficos de control para atributos te permitirá mantener la calidad del proceso bajo control, minimizar defectos y garantizar la conformidad con los estándares de calidad establecidos.

Ventajas y Limitaciones:

Ventajas:

- Simplicidad en la recolección de datos: Solo se requiere clasificar o contar.

- Aplicable a una amplia gama de procesos industriales.

Limitaciones:

- Menos detallados que los gráficos de control para variables, ya que no monitorean la magnitud del defecto, solo su presencia o ausencia.

- Pueden ser menos sensibles a pequeños cambios en el proceso.

Tipos de Gráficos de Control para Atributos:

1. Gráfico p (Proporción de Defectuosos)

Propósito: Monitorea la proporción de unidades defectuosas en muestras de tamaño variable.

Uso: Se utiliza cuando el tamaño de las muestras puede cambiar y cuando se desea controlar la fracción de unidades defectuosas en el proceso.

Ejemplo:

- Industria de Alimentos: Control de la proporción de frutas con defectos visuales en diferentes lotes de producción.

- Manufactura de Electrónicos: Monitoreo de la fracción de circuitos defectuosos en lotes de diferentes tamaños de producción.

2. Gráfico np (Número de Defectuosos)

Propósito: Controla el número de unidades defectuosas en muestras de tamaño constante.

Uso: Ideal para procesos donde se trabaja con un tamaño de muestra fijo y se desea monitorear el número de unidades defectuosas.

Ejemplo:

- Producción de Envases: Monitoreo del número de botellas defectuosas en lotes de 100 unidades durante la producción.

- Industria Textil: Control del número de rollos de tela con defectos en un lote de tamaño fijo en una línea de producción continua.

3. Gráfico c (Conteo de Defectos por Unidad)

Propósito: Monitorea el número total de defectos en una unidad de producto, donde cada unidad puede tener múltiples defectos.

Uso: Se utiliza cuando cada unidad inspeccionada puede tener más de un defecto, independientemente del tamaño de la muestra.

Ejemplo:

- Impresión Comercial: Control del número de errores de impresión en un conjunto de documentos impresos.

- Industria Automotriz: Monitoreo del número de defectos detectados en cada automóvil inspeccionado después del ensamblaje.

4. Gráfico u (Defectos por Unidad en Tamaños de Muestra Variables)

Propósito: Monitorea el número promedio de defectos por unidad en muestras de tamaño variable.

Uso: Se aplica cuando el tamaño de la muestra varía, y se desea controlar el número de defectos por unidad en función de la variación en el tamaño de la muestra, como en situaciones donde el tiempo o la cantidad de observaciones no son consistentes.

Ejemplo:

- Industria Farmacéutica: Monitoreo del número promedio de defectos en lotes de diferentes tamaños de cápsulas inspeccionadas.

- Producción de Bebidas: Control del número promedio de defectos por botella en diferentes lotes de una línea de envasado de bebidas.

Conclusión:

Los gráficos de control para atributos son esenciales para procesos donde los datos son categóricos o discretos. Proveen una forma efectiva de monitorear la calidad del producto y garantizar la estabilidad del proceso en industrias donde el conteo de defectos es crucial para mantener los estándares de calidad.

📊 Cómo Construir un Gráfico de Control P (Porcentaje de Defectos)

Los gráficos de control P son herramientas estadísticas utilizadas en el control de calidad para monitorear la evolución del porcentaje de defectos en un proceso de producción. Estos gráficos permiten observar cómo varía el porcentaje de productos defectuosos a lo largo del tiempo, facilitando la identificación de problemas en el proceso.

Pasos para Construir un Gráfico de Control P

- Recolección de Datos

- Toma muestras periódicas: Selecciona un tamaño de muestra nnn para cada intervalo de tiempo o lote de producción. Asegúrate de que n⋅p>5n, donde p es la fracción defectuosa estimada, para que las aproximaciones estadísticas sean válidas.

2. Cálculo del Porcentaje de Defectos

- Calcular pi para cada muestra: Para cada muestra, cuenta el número de elementos defectuosos y divídelo por el tamaño de la muestra para obtener el porcentaje de defectos pi.

3. Construcción del Gráfico

- Línea central: Representa la proporción media de defectos (pˉ) calculada a partir de al menos 30 muestras con el proceso estable.

- Límites de control: Calcula los límites superior e inferior usando la fórmula.

Ejemplo Paso a Paso

- Ejemplo de Datos:

Supongamos que en una fábrica de botellas de vidrio se toman muestras de aproximadamente 100 botellas cada cierto tiempo. De una muestra de 100 botellas, 9 resultan defectuosas, por lo que p=9/100=0,09.

2. Cálculo de Límites:

- Proporción media de defectos (pˉ): Supongamos que se ha estimado en 0,0582.

- Límite superior: 0,0582+3✓((0,0582⋅(1−0,0582))/100) = 0,12850

- Límite inferior: Como el cálculo puede dar un valor negativo y eso no tiene sentido para una proporción, el límite inferior se ajusta a 0.

3. Gráfico:

- Eje X: Número de muestra.

- Eje Y: Proporción de defectos pi.

- Línea central: pˉ, la proporción media de defectos.

- Límites de control: Calculados según la fórmula.

Interpretación de los Gráficos

- Puntos dentro de los límites: Si todos los puntos pi están dentro de los límites de control, el proceso se considera bajo control en términos de defectos.

- Puntos fuera de los límites: Pueden indicar una causa asignable que requiere investigación y posible acción correctiva.

Este gráfico es especialmente útil en industrias donde es necesario monitorear defectos en un gran número de productos, asegurando que la calidad se mantenga dentro de los parámetros aceptables.

📊 Cómo Construir un Gráfico de Control NP (Número de Defectos)

Los gráficos de control NP se utilizan en el control de calidad para monitorear el número de productos defectuosos en una muestra fija. A diferencia de los gráficos P, que representan la proporción de defectos, los gráficos NP representan el número absoluto de defectos, lo que puede ser más intuitivo en ciertos contextos de producción.

Pasos para Construir un Gráfico de Control NP

- Recolección de Datos

Toma muestras periódicas: Selecciona un tamaño de muestra fijo n para cada intervalo de tiempo o lote de producción. Es crucial que el tamaño de la muestra se mantenga constante para que los gráficos NP sean válidos.

2. Cálculo del Número de Defectos

Contar el número de defectos en cada muestra: Para cada muestra, cuenta el número total de productos defectuosos, que será el valor NPi a graficar.

3. Construcción del Gráfico

- Línea central: Representa el número medio de defectos n⋅pˉ, donde pˉ es la proporción media de defectos obtenida de muestras previas.

- Límites de control: Calcula los límites superior e inferior usando la fórmula

Ejemplo Paso a Paso

- Ejemplo de Datos: Supongamos que en una industria textil se produce un promedio de 500 unidades diarias, y se registran los defectos durante 30 días. El archivo de datos muestra un porcentaje medio de defectos de 0,0304.

- Cálculo de Límites:

- Línea central: 500⋅0,0304=15,2, el número medio de defectos.

- Límite superior: 15,2+3✓(15,2⋅(1−0,0304)) = 26,72

- Límite inferior: 15,2-3✓(15,2⋅(1−0,0304))=3,68

3. Gráfico:

- Eje X: Número de muestra (por ejemplo, días de producción).

- Eje Y: Número de defectos NPi.

- Línea central: n⋅pˉ, el número medio de defectos.

- Límites de control: Calculados según la fórmula.

Interpretación de los Gráficos

- Puntos dentro de los límites: Si todos los puntos NPi están dentro de los límites de control, el proceso se considera bajo control en términos del número de defectos.

- Puntos fuera de los límites: Pueden indicar una causa asignable que requiere investigación y posible acción correctiva.

Este gráfico es especialmente útil en contextos de producción donde se requiere monitorear el número absoluto de defectos para una toma de decisiones rápida y eficaz.

📊 Cómo Construir un Gráfico de Control C (Número de Ocurrencias)

Los gráficos de control C se utilizan para monitorear la cantidad de veces que ocurre un fenómeno por unidad de medida en procesos donde es crucial controlar la frecuencia de defectos o eventos. A diferencia de otros gráficos, el gráfico C es específico para situaciones donde se cuenta el número de ocurrencias dentro de un área, tiempo, o unidad de medida fija.

Pasos para Construir un Gráfico de Control C

- Recolección de Datos

- Selecciona k unidades de medida consecutivas (al menos 20), como días, metros cuadrados, o lotes, asegurando que cada unidad de medida sea constante.

2. Cálculo del Número de Ocurrencias

- Cuenta el número de veces que ocurre el fenómeno de interés en cada unidad de medida seleccionada.

3. Construcción del Gráfico

- Línea central: La media del número de ocurrencias (cˉ).

- Límites de control: Calcula usando la fórmula

Ejemplo Paso a Paso

- Ejemplo de Datos:

Supongamos que estamos monitoreando el número de visitas diarias a una página web. El archivo de datos muestra que el valor medio de visitas es 41,5 por día.

2. Cálculo de Límites:

- Línea central: cˉ=41,5, el número medio de visitas.

- Límite superior: 41,5 + 3 ✓41,5 = 60,83

- Límite inferior: 41,5 -3 ✓41,5 = 22,17

3. Gráfico:

- Eje X: Unidad de medida (por ejemplo, días).

- Eje Y: Número de ocurrencias (c).

- Línea central: El número medio de ocurrencias (cˉ).

- Límites de control: Calculados según la fórmula.

Interpretación de los Gráficos

- Puntos dentro de los límites: Indican que el proceso está bajo control y las ocurrencias se mantienen dentro del rango esperado.

- Puntos fuera de los límites: Señalan la posibilidad de una causa asignable, lo que requiere una revisión del proceso.

El gráfico C es particularmente útil para detectar variaciones en la frecuencia de eventos y asegurarse de que el proceso se mantiene estable o para identificar cambios en la tendencia, como el impacto de una campaña de marketing en el número de visitas a un sitio web.

Conclusión

La construcción y análisis de gráficos de atributos, como los gráficos P, NP, C, y U, proporciona una herramienta esencial para monitorear la calidad de un proceso en función de características categóricas. Estos gráficos permiten detectar cambios en la proporción o número de defectos y asegurar que el proceso se mantenga dentro de los límites de control establecidos.

- Gráficos P y NP: Ofrecen una visión clara de la calidad del producto en términos de porcentaje y número de unidades defectuosas, respectivamente. Son especialmente útiles en procesos donde se evalúan características discretas, como la conformidad o no conformidad de los productos.

- Gráficos C y U: Son fundamentales para controlar el número de defectos por unidad de medida, donde el gráfico C se usa para unidades de medida constantes y el gráfico U para unidades variables. Estos gráficos son ideales para procesos donde los defectos pueden ocurrir de manera esporádica, como en el control de defectos de superficie o fallas en servicios.

Usando estos gráficos de atributos correctamente, puedes garantizar un monitoreo continuo de la calidad y una rápida identificación de problemas. Esto permite actuar de manera proactiva para corregir cualquier desviación antes de que afecte significativamente la producción o la satisfacción del cliente.

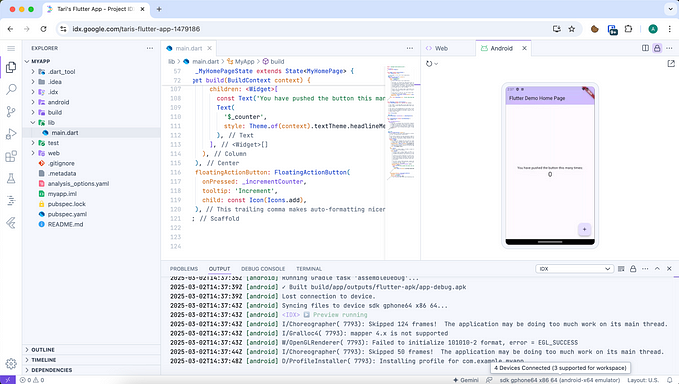

Implantación del Control Estadístico de Procesos (SPC)

Al implementar el Control Estadístico de Procesos (SPC), es común que surjan preguntas sobre su aplicación. A continuación, se presentan algunas de las dudas más habituales y sus respuestas, organizadas para facilitar la comprensión y la implementación eficaz del SPC.

¿Qué Gráfico de Control Utilizar?

Gráficos para Variables Continuas:

- Gráficos X̅-R: Son los más comunes para características medibles como dimensiones, peso, o tiempo. Estos gráficos son ideales cuando se pueden tomar muestras de al menos dos unidades y cuando el proceso no es continuo.

- Gráficos I-MR (Individuales y Rango Móvil): Se utilizan cuando se miden variables del proceso (como temperatura o presión) y cuando se trabaja con productos en flujo continuo. Estos gráficos son ideales cuando las mediciones son individuales y se toman con frecuencia.

Gráficos para Atributos:

- Gráficos P (Proporción de Defectos) y NP (Número de Defectos): Se utilizan para controlar atributos, como la proporción de unidades defectuosas o el número de defectos en una muestra. El gráfico P es útil cuando el tamaño de la muestra varía, mientras que el NP se aplica cuando el tamaño de la muestra es constante.

- Ventajas y Desventajas: Los gráficos de atributos son más fáciles de aplicar que los gráficos de variables, pero detectan problemas solo después de que ocurren defectos. En cambio, los gráficos X̅-R pueden identificar tendencias antes de que se produzcan defectos, permitiendo correcciones tempranas.

¿Cómo Diferenciar entre una Distribución Binomial y una de Poisson para Atributos?

Distribución Binomial: Se aplica cuando se controla una característica con dos posibles resultados, como defectuoso/no defectuoso. Tiene un límite superior, es decir, el número de unidades defectuosas no puede superar el total de unidades inspeccionadas.

Ejemplo: Número de clientes satisfechos en una encuesta de 100 clientes (máximo 100).

Distribución de Poisson: Se utiliza cuando se cuenta el número de ocurrencias de un evento en un espacio o tiempo continuo, sin límite superior teórico.

Ejemplo: Número de visitas a una página web en un día (sin límite superior).

¿Qué Parámetros Controlar y Dónde?

- Selección de Parámetros: La selección de parámetros depende del conocimiento técnico del proceso. Es recomendable comenzar con parámetros fáciles de medir y que puedan generar beneficios significativos al ser controlados. Esto permite obtener éxitos tempranos que aumentan la confianza en la técnica y facilitan la expansión a otras áreas más complejas.

- Gráficos X̅-R: Generalmente, el tamaño de muestra recomendado es entre 3 y 5 unidades. En procesos donde la toma de muestras es rápida y sencilla, se puede optar por tamaños mayores.

- Frecuencia de Muestreo: Depende de la estabilidad del proceso. Para procesos estables, es suficiente tomar muestras cada 30–60 minutos. Si el proceso es menos estable, la frecuencia de muestreo debe ser mayor, entre 10 y 15 minutos.

- Ajuste de Límites: Los límites de control se basan en la variabilidad del proceso. A medida que el proceso mejora y se reduce la variabilidad, los límites deben ajustarse. Este ajuste puede revelar causas de variación que antes se consideraban aleatorias, permitiendo su identificación y eliminación.

- Ubicación del Gráfico: Es recomendable instalar “puestos de control” cerca de la zona de producción, equipados con los instrumentos de medición necesarios, manuales, e instrucciones. Si no se cuenta con un puesto de control, el gráfico debe colocarse en un lugar accesible para quien lo gestione.

- Gráficos a Mano vs. Ordenador: En la fase inicial, se aconseja realizar los gráficos a mano. Esto fomenta una comprensión más profunda de la técnica y una mayor familiaridad con el proceso. Posteriormente, se puede introducir un ordenador en el puesto de control para facilitar la construcción y análisis de los gráficos.